输气场站增压泵进出口管道振动探讨

摘要

关键词

输气场站;增压泵;出口管道;振动而分析

正文

一、输气场站增压泵进出口管道振动分析的意义

油气在进行输送的过程中,输气场站增压泵是使用频率最高的一种设备,工况需求会对其压力产生直接的影响,伴随气体的排出和吸出呈现出间歇性和周期性的运行规律,压力也会出现不断的变化。增压泵在没有开启以前,互相连接的各个部件处于静止状态,但是启动以后,系统就会出现振动。在各种工况条件下,管道的振动程度也存差异,跟管道内部的压力、与之连接的设备以及设计的合理性等存在关联[1]。

管道系统的完整性对于输气场站的正常工作具有直接的影响,进出口管道的振动源头主要是由内部液体或者外部机械应力引起的,长时间持续的振动会对管道的焊缝、连接元件、螺栓等的稳定性造成影响,容易引起油气泄漏,甚至会引发爆炸事故。作为对管道安全性进行评估的有效手段,振动分析能够有效的对超出安全范围的管道进行及时的发现,从而采取有效的措施规避风险问题。

二、进出口管道振动的产生原因

输气场站的主要所用是对上一场站输送过来的天然气进行接收,通过增压泵实现压力的增加以后,将气体传送到下一场站,为天然气的运输提供所需的压力。输气场站进出口管道通过法兰实现与增压泵的连接,通常情况下,增压泵使用的压气机型号为PCL803,进口管道的直径为0.5m,压力值是8.71兆帕,出口管道的直径为0.609m,压力值为10.97兆帕。

在动力机组或者电机等设备为增压泵的运行提供动力时,与增压泵存在连接的设备所出现的振动会波及到管道,造成管道出现持续剧烈的振动,容易引发管道的损坏。增压泵的工作状态跟管道的振动之间具有紧密的关联,假如输气场站周围存在设备振动造成基础或者结构振动,然后经由支撑波及到管道,也会对管道的整体性能造成影响,所以增压泵进出口管道周边的环境跟其振动的出现存在密切的关联[2]。

输气场站所运输的物质是由气油混合物或者天然气等各个介质构成的,其成分相对复杂,会在管道当中产生没有规律的运动。由内部物质造成的振动,主要包括脉动、湍流或者气体冲击造成的振动。同时,进出口管道受到内外部介质的影响,也会出现共振,引起管道振动的程度增加,从而对管道的运行时间造成影响。

三.进出口管道的固有频率以及模态分析

所有的结构都存在一个固有的频率,其数值的大小取决于结构自身的构造。模态分析是针对结构所具备的振动属性进行分析的手段,也就是对结构振动类型和固有频率进行计算。本篇论文采用有限元方法对进出口管道开展模态分析,确定管道所具有的固态频率。

(一)模型构建和网格划分

首先要进行进出口管道几何模型的构建,由于模态分析针对的是结构自身所具有的属性,但是要考虑到法兰结构带来的影响,所以有必要针对法兰进行几何模型的构建。本篇论文针对管道开展模态分析,能够利用梁单元取代螺栓,所以不针对螺栓进行几何模型的构建。依据管道实际所具有的参数,通过理想弹-塑性材料本身结构模型的构建,在弹性阶段通过泊松比和弹性模量两个参数进行模拟,管道所采用的材料属于30CrMo,具体的力学参数为:弹性模量:2.1×105,泊松比:0.279,屈服压强:517mpa,抗拉强度:655MPA[3]。

将进出口管道换分成四面体的网格,通过以间隙和曲率作为基础的网格加密手段,将最大的面网格尺寸设置为4cm,将网格设置为最为理想的质量,从而获得进口管道所具有的网格数量为248339个,节点的总数量为467846个,出口管道的网格和节点数量分别是289705和537405。在进出口管道的前后两端以及对管道进行固定的位置进行边界条件的设置。通过梁单元替代管道当中具有的法兰连接,其作用和具体效果跟螺栓具有一致性。

(二)模态结果分析

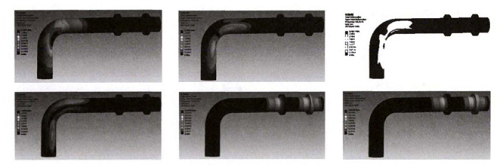

以上面建立的模型和设置的边界条件作为基础,可以获取到输气场站增压泵进出口管道的模态有限元分析结果,固有频率的前六阶见表1,模态振型的前六阶见图2。

位置 | 模态 | |||||

第1阶 | 第2阶 | 第3阶 | 第4阶 | 第5阶 | 第6阶 | |

进口管道 | 133.10 | 153.21 | 162.41 | 168.13 | 163.27 | 215.27 |

出口管道 | 82.71 | 102.14 | 102.93 | 109.46 | 128.46 | 148.53 |

表1:输气场站增压泵进出口管道固有频率

我们可以发现,进出口形状变化最为严重的位置跟最大的量由于其固有频率的变化也会出现改变。在输气场站增压泵进出口管道固有频率不断提高时,形状变化最为严重的位置都出现在增压泵跟管道连接出差的法兰处,表明这一位置具有最为强烈的振动,非常容易出现裂缝而引发风险事故。

(1)进口管道

(2)出口管道

图2:进口管道和出口管道的6阶模态振型

四、现场试验测试

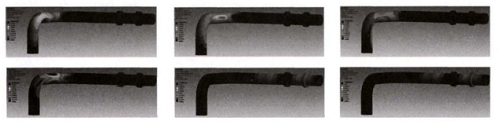

在进出口管道各个界面位置依据一样的位置进行三向加速度传感器的布置,从右侧向左依次将安装位置命名为1-8号。在增压泵开始运行时,利用传感器对管道振动数据进行收集。

(一)进出口管道振动数据分析

从获取到的有关数据能够发现,在设备正常运行时,进口管道的振动相对稳定,加速度的数值介于30-40g之间。通过频率转换能够获取到进口管道振动频域的叠加图,把不同采集点位置的频域图进行叠加,能够获取到各个采集点位置在700、1280、1400HZ频段具有相同的贡献。对出口管道的振动频域叠加图进行分析能够看出,存在许多的尖峰,说明振动的来源相对复杂,是由200、285、700、1600HZ的不同振动源头互相叠加造成的。通过对两台压气机组运行过程中采集到的振动数据进行比较,可以发现,两者的进口管道具有非常接近的振动频率,频段分别是700、1280、1400HZ,然而数值存在差异[4]。同时,两台压气机组出口管道频率的数值和组成差别较小,频段分别是200hz、285hz和400-500hz。

(二)进出口管道振动比较对比分析

针对进口管道振动数据进行分析可以发现,进口管道各个数据采集点的振动数值属于同一数量级,考虑到进口管道模态分析结果过以及裂缝出现的节点,可以确定管道振动主要的源头是机组端传导过来的机械应力。进口管道各个数据采集点的频率分布差别较小,管道振动的源头相同,主要的贡献频段分别是700hz、1280hz和1400hz,其他频率较少,表明管道振动主要是由于转动速度较为平稳的机械运动带来的。不同的压气机组在工况一致的情况下,其振动频率基本相同,表明管道的振动源头和结构没有区别。

针对出口管道振动数据进行分析可以发现,出口管道在各个数据采集点的振动数值存在很大的差别,振动的源头较为多样。不同的数据采集点的振动频率分布具有很大差异,说明振动是由多个振动源造成的。出口管道采集到的振动数据由于机械振动造成的频率段分别是700hz和1600hz,因为内部流动造成的振动频段分别是200hz和285hz。不同的增压泵机组在工况一样的情况下,振动频段是700hz和1600hz,因为内部流动造成的频段分别是200hz和285hz以及400-500hz,所以,压气机组不同的情况下,观察点采集到的振动源头相对复杂[5]。

针对进出口管道模态分析计算获取到的结果以及各个采集点收集到的数据进行分析,造成进出口管道发生振动的主要原因是机械振动的传递。在进口和出口管道上,振动的构成存在很大的区别。进口管道是增压泵的输入端,气流到达这一位置时已经趋于稳定,所以增压泵负责传导的振动不会对进口管道造成很大的影响。出口管道中的气流经过加压其结构较为杂乱,由于压缩会形成脉动,并且气体流动速度较快,会对转弯位置产生冲击,所以各种振动会出现叠加作用于出口管道上,所以,增压泵的振动会对出口管道带来较大的影响。

五、结论

通过对输气场站增压泵进出口管道进行模态分析,结合现场输气场站增压泵进出口管道振动测试的结果,能够分析出下面几个结论。

1)利用有限元方法针对输气场站增压泵进出口管道开展模态分析,计算得到了进出口管道所具有的固有频率,结果显示,在进出口管道固有频率增加的同时,管道形状变化最大的节点出现在增压泵跟管道连接处的法兰位置,表明这一位置存在剧烈程度足底啊的振动,容易出现疲劳裂缝而引发风险事故,跟现场容易出现风险问题的位置一致。

2)增压泵处于稳定运行状态的情况下,进出口管道出现的振动其绝对值变化幅度较小,主要的源头是压气机组在运行过程工作形成机械振动会传导到管道位置,两个压气机组如果工况一样的情况下,由于两者在内部构造方面一样,引起的振动具有相同的频率构成,压气机不同其本身的状态也存在差异,因此振动的数值也会出现差异。

3)当增压泵处于稳定运行状态的情况下,出口管道位置存在的振动随着时间的变化其绝对值不会出现大的变化,但是振动的源头包括气体脉动、冲击以及机械振动等多个,压气机组运行时出现的机械振动仅仅是其中的一个构成部分,气体造成的振动频带较宽,因此出口管道的振动其频率十分复杂。两个压气机组尽管具有相同的内部构造,但是气体产生的脉动和流动具有较大的差异,所以形成的振动频率也会差别较大。

4)通过对压气机组进出口管道振动的有关数据进行分析能够发现,进口管道的振动源头主要是增压泵机组所产生的机械振动传递到管道上,出口管道出现振动的因素较为多样,会对管道的转弯位置形成非常大的冲击,是各种类型振动互相叠加的结果,最终会作用于出口管道上。

参考文献:

[1] 王仕强, 陈文斌, 李超,等. 输气场站增压泵进出口管道振动分析[J]. 工程机械, 2019, 50(8):7.

[2] 方军. 压缩机进口管路球阀旁通细管的振动分析[J]. 管道技术与设备, 2021(4):4.

[3] 张建新, 王刚, 聂胜,等. 撬装增压泵振动分析与减振措施[J]. 2021(2016-2):31-33.

[4] 包晓军. 分布式燃机电站调压站天然气管道振动问题分析[J]. 电力系统装备, 2021(11):2.

[5] 李悦, 王建伟. 天然气管道振动原因分析及应对措施[J]. 清洗世界, 2019(1):2.

[6] 付涛, 郑琢, 霍维斌. 往复压缩机管路的振动分析[J]. 化工设计通讯, 2019, 45(3):1.

...